Trong bối cảnh nền sản xuất của Việt Nam đang tiến dần vào kỷ nguyên chuyển đổi số, các doanh nghiệp trong lĩnh vực sản xuất đang đứng trước một thách thức lớn: làm sao để phát triển và áp dụng các công nghệ số sao cho hiệu quả mà vẫn phù hợp với quy mô và khả năng tài chính của họ. Chuyển đổi số không chỉ đơn giản là việc đưa công nghệ vào dây chuyền sản xuất, mà là một quá trình chuyển dịch toàn diện từ mô hình hoạt động truyền thống sang một mô hình thông minh, tối ưu và kết nối.

Bài viết này sẽ đi sâu vào các yếu tố cần thiết mà các doanh nghiệp trong ngành sản xuất Việt Nam cần chú trọng để xây dựng một nền tảng vững chắc trong hành trình chuyển đổi số, hướng tới một nhà máy thông minh, hiệu quả và bền vững.

Tạo nền tảng vững chắc cho chuyển đổi số

Chuyển đổi số không phải là một công cuộc dễ dàng, đặc biệt là khi phải đối mặt với một số vấn đề cơ bản mà nếu không chú ý sẽ dễ dàng rơi vào “bẫy” của việc áp dụng công nghệ không đúng cách. Điều quan trọng là phải hiểu rõ bản chất của chuyển đổi số: đó là sự kết nối, tích hợp và mở rộng các hệ thống, không chỉ là việc đơn thuần vi tính hóa từng bộ phận trong nhà máy như trong các giai đoạn tin học hóa trước đây.

Triết lý chuyển đổi số: kết nối, tích hợp và mở rộng

Một trong những điểm quan trọng nhất trong quá trình chuyển đổi số chính là triết lý không chỉ sử dụng công nghệ để giải quyết từng vấn đề riêng biệt mà còn phải đảm bảo khả năng kết nối và tích hợp giữa các bộ phận trong nhà máy. Điều này đặc biệt quan trọng trong bối cảnh các doanh nghiệp vừa hiện nay có thể chưa đủ điều kiện để trang bị các hệ thống công nghệ thông tin phức tạp như các doanh nghiệp lớn.

Tuy nhiên, ngay cả khi chưa thể triển khai một hệ thống quy mô lớn, việc xây dựng các nền tảng đơn giản, có khả năng mở rộng và kết nối cao sẽ giúp các doanh nghiệp này dần tiến tới mô hình nhà máy thông minh trong tương lai.

Đảm bảo tính sẵn sàng kết nối

Các doanh nghiệp sản xuất cần phải chú trọng xây dựng một hệ thống linh hoạt, có thể kết nối dễ dàng với các hệ thống khác trong tương lai. Thay vì đầu tư ngay vào các giải pháp công nghệ phức tạp, họ có thể bắt đầu với các giải pháp đơn giản, tập trung vào các nhu cầu thiết yếu như tự động hóa, quản lý dữ liệu sản xuất và kết nối thiết bị.

Các công nghệ đám mây, nền tảng dữ liệu mở và chi phí thấp chính là những lựa chọn hợp lý để các doanh nghiệp bắt đầu hành trình chuyển đổi số mà không gặp phải quá nhiều rào cản về tài chính và kỹ thuật.

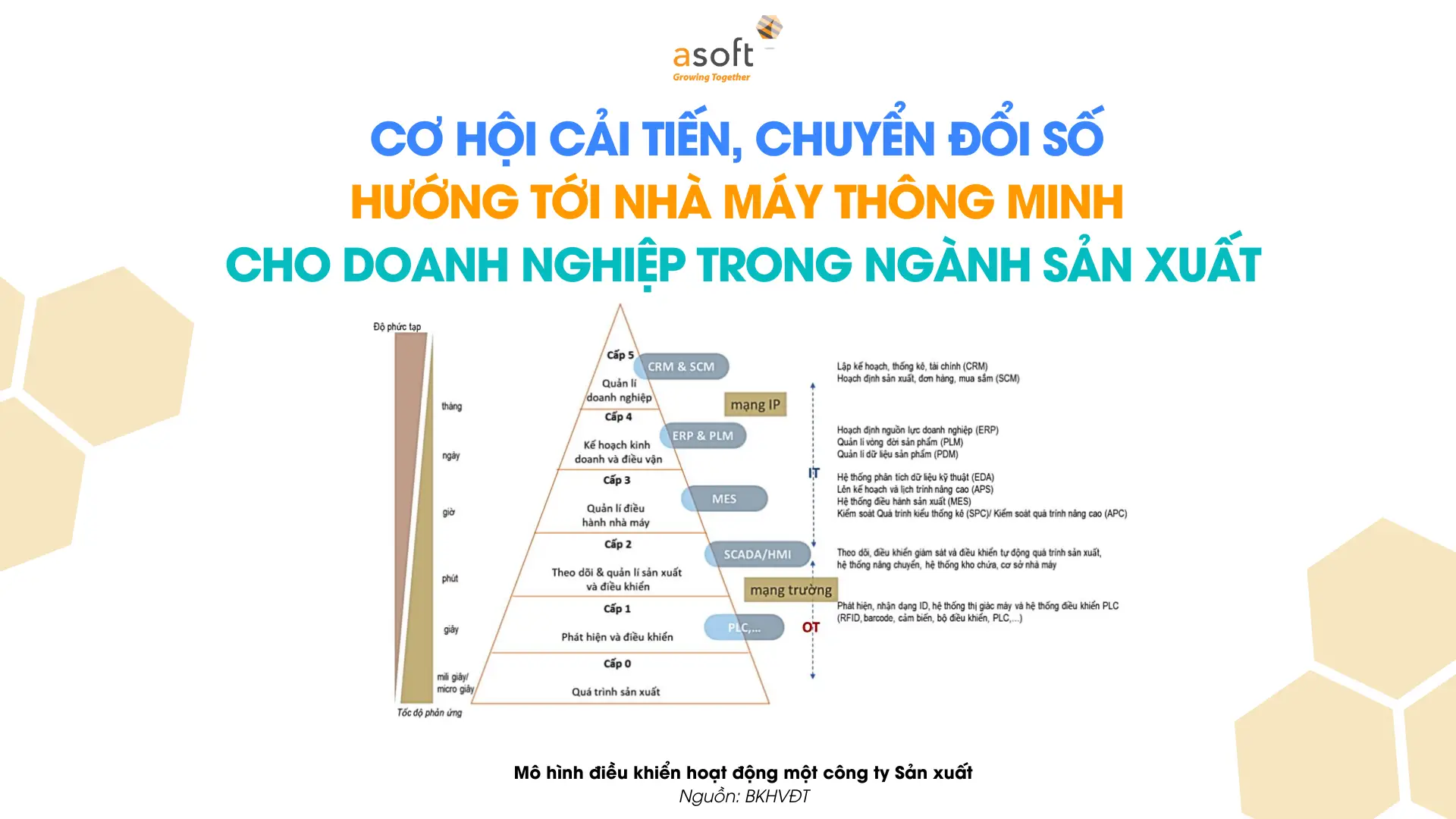

Hội tụ công nghệ IT và OT: mở cửa tương lai cho nhà máy thông minh

Một yếu tố cốt lõi trong chuyển đổi số là sự hội tụ giữa công nghệ thông tin (IT) và công nghệ vận hành (OT). Sự kết hợp này tạo ra một nền tảng vững chắc cho các doanh nghiệp sản xuất, giúp tối ưu hóa quy trình vận hành, đồng thời tăng cường khả năng quản lý và phân tích dữ liệu.

Tối ưu hóa quy trình sản xuất

Các giải pháp công nghệ thông tin (IT) giúp các nhà máy theo dõi và phân tích dữ liệu sản xuất trong thời gian thực, trong khi công nghệ vận hành (OT) sẽ quản lý trực tiếp các thiết bị, dây chuyền sản xuất. Khi kết hợp chúng lại, các doanh nghiệp có thể nâng cao hiệu quả vận hành, giảm thiểu thời gian chết và tối ưu hóa năng suất.

Giải pháp tích hợp: từ các phần lẻ tới nhà máy thông minh

Mặc dù các doanh nghiệp không thể áp dụng toàn bộ mô hình nhà máy thông minh ngay từ đầu, nhưng có thể bắt đầu với những giải pháp điểm (focus solutions), tập trung vào các vấn đề cụ thể như bảo trì tự động, giám sát chất lượng, hay tối ưu hóa quy trình sản xuất. Các giải pháp này sẽ giúp doanh nghiệp dần xây dựng nền tảng tích hợp, đồng thời tạo ra điều kiện để mở rộng và nâng cấp hệ thống khi cần thiết.

Sản xuất 4.0: lộ trình dành cho doanh nghiệp sản xuất

Với sự phát triển nhanh chóng của công nghệ, các doanh nghiệp không thể bỏ qua lộ trình tiến tới sản xuất 4.0, với các công nghệ như Internet vạn vật (IoT), trí tuệ nhân tạo (AI), và dữ liệu lớn (Big Data). Tuy nhiên, việc chuyển đổi sang sản xuất 4.0 đòi hỏi một quá trình từ từ, với từng bước đi rõ ràng.

Để xây dựng một nhà máy thông minh, các doanh nghiệp có thể bắt đầu với những bước đi cơ bản, từ việc áp dụng các giải pháp nhỏ như giải pháp giấy tờ và hệ thống quản lý tài nguyên (ERP) đến những nền tảng tích hợp lớn hơn. Các giải pháp này sẽ giúp doanh nghiệp tiến gần hơn đến mô hình sản xuất vòng lặp kín, nơi mà các hệ thống tự động giao tiếp với nhau, giúp giảm thiểu sai sót và nâng cao hiệu quả.

Sản xuất hoàn hảo: hướng tới mô hình nhà máy thông minh

Cuối cùng, mục tiêu lớn nhất của mọi doanh nghiệp sản xuất là đạt được “sản xuất hoàn hảo”. Đây không chỉ là việc giảm thiểu sự cố hay cải thiện chất lượng sản phẩm mà còn là việc tạo ra một môi trường làm việc an toàn, hiệu quả và thân thiện với môi trường. Các phương pháp như Total Productive Maintenance (TPM) là những công cụ hữu ích để đạt được mục tiêu này.

TPM là một phương pháp quản lý năng suất toàn diện, bao gồm 8 trụ cột quan trọng như bảo trì tự chủ, bảo trì tập trung, cải tiến tập trung, và quản lý thiết bị. Việc áp dụng TPM trong môi trường nhà máy thông minh giúp tăng cường sự phối hợp giữa các bộ phận, đồng thời giảm thiểu lãng phí và tối ưu hóa chất lượng sản phẩm. Đây chính là chìa khóa để đạt được hiệu quả thiết bị tổng thể (OEE) – một chỉ số quan trọng trong việc đánh giá năng suất và hiệu quả của nhà máy.

Kết luận

Chuyển đổi số là con đường không thể tránh khỏi đối với các doanh nghiệp trong ngành sản xuất ở Việt Nam. Tuy nhiên, để thành công, các doanh nghiệp cần phải có chiến lược rõ ràng, bắt đầu từ những bước đi nhỏ nhưng chắc chắn. Việc xây dựng một nhà máy thông minh không chỉ giúp doanh nghiệp tăng trưởng về năng suất và chất lượng mà còn tạo ra cơ hội để phát triển bền vững trong nền kinh tế số.